La botella de PE blanco puro de 1000 ml es una opción de embalaje premium ada...

Botella de PE de 1000-5000 ml Fabricantes

-

-

Botella de PE desinfectante resistente a la corrosión ácida y alcalina de 1000 ml

Botella de PE desinfectante resistente a la corrosión ácida y alcalina de 1000 mlEsta botella de PE desinfectante resistente a la corrosión ácida y alcalina d...

-

Botella de PE cuadrada blanca antideslizante de 1000 ml

Botella de PE cuadrada blanca antideslizante de 1000 mlConozca la botella de PE cuadrada blanca antideslizante de 1000 ml, una soluc...

Un respaldo sólido para gran capacidad comercial, el cuerpo de la botella está reforzado para soportar la presión de almacenamiento y es adecuado para un llenado eficiente en la línea de producción. El diseño universal cubre las necesidades de múltiples industrias.

La botella de PE de 1000-5000 ml es una solución de envasado versátil, duradera y muy práctica diseñada para satisfacer una amplia gama de necesidades industriales y comerciales. Como cuerpo principal de muchos sistemas de almacenamiento y dispensación de líquidos, esta botella está hecha de polietileno de alta calidad—, un material conocido por su resistencia, resistencia química y propiedades livianas. Su rango de capacidad lo hace ideal tanto para almacenamiento moderado como a granel, ofreciendo comodidad y eficiencia en la manipulación, transporte y uso. Estas botellas de PE se utilizan ampliamente en industrias como la agricultura, los productos farmacéuticos, los productos químicos, los alimentos y bebidas y la limpieza del hogar. Su construcción robusta les permite contener de forma segura una variedad de sustancias, incluidos aceites, detergentes, fertilizantes y desinfectantes. La resistencia del material a la humedad y a la mayoría de los productos químicos garantiza que el contenido permanezca estable y no contaminado, lo que convierte a estas botellas en una opción confiable para líquidos sensibles o corrosivos. Diseñada teniendo en cuenta la practicidad, la botella de PE de 1000–5000 ml generalmente incluye un asa resistente para transportarla y verterla fácilmente, y una tapa hermética para evitar fugas o derrames durante el transporte. La superficie lisa es ideal para etiquetar, lo que permite una marca clara y una visualización de la información del producto. En las industrias actuales en rápida evolución, el embalaje debe ofrecer rendimiento, protección y facilidad de uso— y la botella de PE de 1000–5000 ml cumple con todas estas demandas. Su adaptabilidad en todas las aplicaciones, combinada con su diseño duradero pero liviano, lo convierte en una opción preferida por las empresas que buscan eficiencia, seguridad y valor en cada gota.

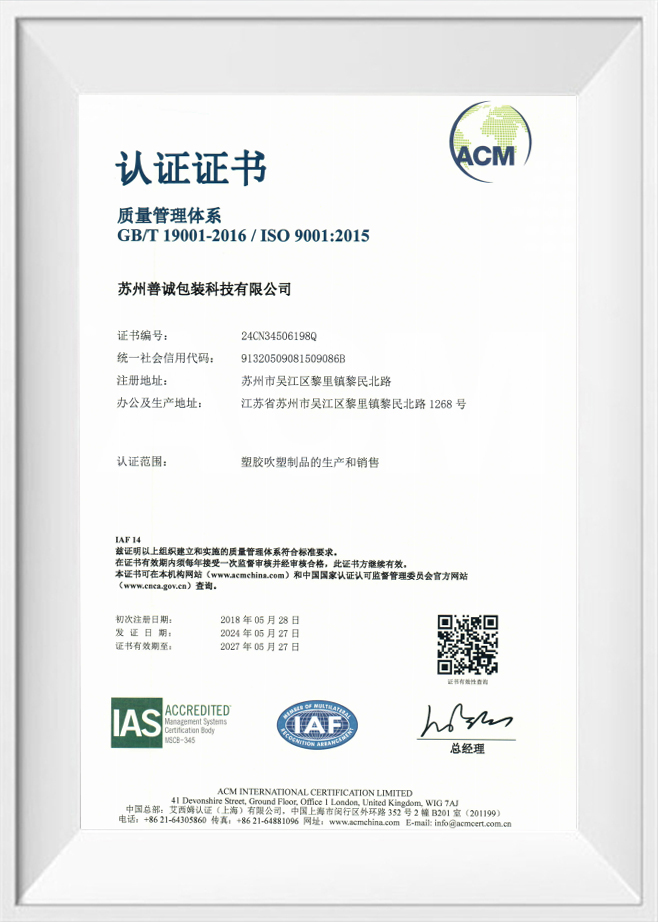

Suzhou Brotherpacking Plastic Co., Ltd., fundada en 2013, es un fabricante profesional especializado en envases de plástico personalizados para la industria química diaria. Con un sistema de producción totalmente integrado —que incluye diseño de moldes internos, desarrollo de productos, moldeo por inyección y soplado, etiquetado y ensamblaje final— atendemos una amplia gama de necesidades de embalaje para marcas de cuidado de la piel, cuidado del cabello, cuidado corporal y cuidado del hogar. Nuestras instalaciones incluyen un taller de moldeo independiente, máquinas CNC de alta velocidad, más de 50 máquinas de inyección y 30 máquinas de moldeo por soplado, que admiten múltiples tipos de materiales como PE, PP, PET y PETG. Los productos se exportan a Europa, América y el sudeste asiático. En BrotherPack, defendemos el espíritu de artesanía y mejora continua, ofreciendo soluciones de embalaje de alta calidad, flexibles y escalables en las que confían los clientes globales.

-

25+

Años de experiencia en la industria

-

20000㎡

Instalación de fabricación

-

150+

Empleados calificados

-

100+

Máquinas de producción avanzadas

-

La elección de materiales para las botellas de detergente para ropa por parte de la industria del embalaje está lejos de ser arbitraria. Camine por el pasillo de cualquier supermercado y notará que...

READ MORE -

Los tamaños de botellas de cosméticos abarcan un amplio espectro, que generalmente va desde envases en miniatura de 5 ml hasta generosas botellas de 500 ml, cada una de las cuales tiene propósitos ...

READ MORE -

Introducción al tarro de PP de boca ancha de 110 ml el Tarro PP boca ancha 110ml es un envase de plástico compacto ampliamente utilizado en los sectores alimentario, farmacéutico, cosméti...

READ MORE

Grados y aditivos de PE para botellas de 1000-5000 ml

Seleccionar el grado de polietileno adecuado para Botellas de PE de 1000-5000 ml va más allá de "HDPE vs LDPE". Para contenedores grandes, debe equilibrar el flujo de fusión, la resistencia al impacto y la fluencia bajo carga. Los grados de PE de alta densidad (HDPE) con un índice de flujo de fusión moderado (MFI ~0,3–2,0 g/10 min para extrusión-soplado) proporcionan buena rigidez y resistencia a las fisuras por tensión para botellas altas y estrechas; Los grados MFI medios (MFI 2–6) son adecuados para aplicaciones de inyección, estiramiento y soplado donde se requiere homogeneidad de la masa fundida y tiempos de ciclo más rápidos.

Aditivos comunes orientados al rendimiento

- Antioxidantes: esenciales para estabilizar el polímero durante el procesamiento y el almacenamiento a largo plazo; elija fenólicos impedidos más fosfitos para obtener estabilidad a altas temperaturas.

- Resbalón y antibloqueo: reduce la adherencia en grandes superficies; Equilibre la concentración para evitar la migración que afecte la impresión.

- Modificadores de impacto: útiles para botellas que se caerán o se apilarán pesadamente; los elastómeros a base de etileno aumentan la dureza sin sacrificar demasiado la rigidez.

- Estabilizadores UV: recomendados para almacenamiento al aire libre o botellas translúcidas/coloreadas de 1000 a 5000 ml para reducir la formación de tiza y la fragilidad.

Moldeo por soplado: controles de proceso clave para contenedores de PE de gran volumen

Las botellas de PE grandes magnifican los problemas comunes del moldeo por soplado: la distribución del peso del parison, la uniformidad de la temperatura de fusión y las diferencias en la velocidad de enfriamiento causan variación en el espesor de la pared y deformación. Para una producción confiable, controle la programación del parison, calibre las zonas del horno con precisión y use controles de circuito cerrado para la velocidad del extrusor y la presión del aire. Documente la ventana estable de espesor del parisón para cada SKU; esto evita tener que volver a trabajar al cambiar la geometría de la botella o el lote de material.

Lista de verificación de parámetros práctica

- Temperatura de fusión del extrusor: manténgala dentro de ±5 °C durante toda la producción para evitar un estiramiento inconsistente.

- Programación de parisón: utilice control de parisón de múltiples segmentos y valide el espesor con medidores sin contacto en línea.

- Presión de soplado y sincronización: sintonice la geometría: las botellas más altas generalmente necesitan un tiempo de enfriamiento más prolongado antes de ser expulsadas para evitar la ovalización.

- Enfriamiento del molde: utilice circuitos de enfriamiento diferenciales para el cuello y el cuerpo para mantener la redondez y un acabado consistente del cuello.

Acabado de cuello, cierres y sellado para botellas de 1000 a 5000 ml

Las botellas de PE de gran capacidad exigen acabados de cuello y estrategias de cierre robustos porque las fallas en el cierre provocan una pérdida de producto de gran volumen. La estandarización de las dimensiones del acabado del cuello en todas las líneas de productos reduce los costos de herramientas y simplifica la cadena de suministro. Considere el sellado mecánico (bandas a prueba de manipulaciones), revestimientos de inducción para productos líquidos y tapones de rosca con juntas para contenidos viscosos. Valide los requisitos de torque para el taponado automatizado para evitar un torque excesivo o insuficiente.

Referencia rápida: opciones típicas de acabado de cuello

| Tipo de acabado | Caso de uso | Ventajas |

| 38–400 (boca ancha) | Bidones químicos, ingredientes alimentarios. | Llenado rápido, fácil extracción, opciones de tapa resistente |

| 28–410 (estándar) | Líquidos domésticos e industriales. | Cierres ampliamente disponibles, buen sellado. |

| Bayoneta o hilo personalizado | Sistemas dosificadores, accesorios para bombas. | Dispensación integrada, resistencia a manipulaciones |

Línea de llenado y consideraciones de manipulación para botellas grandes de PE

Llenar botellas grandes aumenta los desafíos de inertización, ventilación y tiempo de ciclo. Implemente ciclos de vacío/purga para productos químicos reactivos y utilice boquillas ventiladas con paradas de flujo ajustables para evitar aireación o salpicaduras. El espaciamiento de los transportadores, el control de la acumulación y la indexación de las botellas deben adaptarse a tiempos de llenado lentos sin causar retrasos en el producto; Considere tanques de compensación o cabezales de llenado paralelos para mantener estable el rendimiento.

Consejos operativos para reducir el tiempo de inactividad

- Automatice la limpieza del cuello y el soplado de aire antes de tapar para evitar la contaminación y garantizar la adhesión del revestimiento.

- Implemente estaciones de verificación de torque: las tapas grandes requieren diferentes rangos de torque y calibración frecuente.

- Utilice pruebas de fugas en línea (vacío o caída de presión) para líquidos de alto valor para detectar defectos de sellado de inmediato.

Etiquetado, impresión y decoración en superficies de PE de 1000 a 5000 ml

Las botellas grandes tienen una superficie vertical sustancial pero también pueden tener zonas o nervaduras texturizadas. La energía superficial del PE es baja: el tratamiento con plasma o corona es fundamental antes de la impresión directa o el etiquetado adhesivo para garantizar la adhesión de la tinta y la retención de la etiqueta a lo largo del tiempo. Para la producción en varios turnos, implemente pruebas periódicas de energía superficial (plumas Dyne o medidores de ángulo de contacto) como parte del control de calidad.

Rutas de señalización recomendadas

- Impresión flexográfica de pretratamiento para marcas duraderas en grandes volúmenes.

- Etiquetas de manga de cuerpo completo para gráficos fotorrealistas: asegúrese de que los túneles de contracción estén ajustados para diámetros grandes para evitar arrugas.

- El etiquetado en molde (IML) cuando corresponde para una durabilidad superior, aunque el costo de las herramientas puede ser alto para moldes de soplado grandes.

Diseño para el transporte: apilabilidad, paletización y seguridad en estanterías

Cuando el envío se llenó Botellas de PE de 1000-5000 ml considere los cambios del centro de gravedad y la resistencia a la compresión. Los diseños de superficie plana que se entrelazan, las nervaduras reforzadas y el patrón adecuado de paletas minimizan el movimiento. Pruebe los palés terminados en busca de escenarios de vibración, compresión y caída relevantes para su cadena logística; la simulación a menudo subestima las fuerzas dinámicas, por lo tanto, realice pruebas físicas siempre que sea posible.

Ejemplos de patrones de embalaje y palés

- Utilice apilamiento en columnas para botellas rígidas con bases fuertes; utilice patrones entrelazados para botellas cónicas o inestables.

- La envoltura retráctil o estirable con una tensión de película constante reduce el deslizamiento: controle las diferencias de fuerza de envoltura cuando las líneas cambian de velocidad.

Reciclaje, uso triturado y notas reglamentarias

La integración del triturado postindustrial puede reducir el costo del material, pero afecta el color, la barrera y las propiedades mecánicas. Para botellas de 1000 a 5000 ml que contengan alimentos o productos químicos regulados, limite el porcentaje de triturado y documente la trazabilidad. Considere el diseño para el reciclaje: evite accesorios de materiales mezclados, use revestimientos/tapas de mono-PE si es posible y marque claramente los códigos de identificación de resina para los clasificadores posteriores.

Directrices prácticas de reafilado

- Máximo de 10 a 20 % de remolido postindustrial para artículos en contacto con alimentos, a menos que estén validados mediante pruebas de migración y aprobación regulatoria.

- Mantenga la consistencia del color centralizando el almacenamiento del triturado, utilizando silos con estrictos controles de contaminación.

- Documente los certificados de los proveedores para cualquier PCR (resina posconsumo) y ejecute controles de composición de rutina (FTIR o DSC) para detectar contaminantes que no sean PE.

Pruebas de control de calidad específicas para botellas grandes de PE

Cambie su énfasis en el control de calidad de los defectos cosméticos a las pruebas funcionales para contenedores de 1000 a 5000 ml: pruebas de carga superior/apilamiento, pruebas de fugas y roturas y fluencia a largo plazo bajo el peso del paquete. Implemente planes de muestreo estadísticamente sólidos y conserve paneles de muestra para comparar el envejecimiento acelerado después de las pruebas de horno, UV y flexión.

Matriz de prueba recomendada

| prueba | Propósito | Aceptación |

| Carga superior/compresión | Evaluar la seguridad de apilamiento y palés | Sin deformación significativa con la carga especificada |

| Fuga de presión/vacío | Verificar la integridad del sello | Tasa de fuga dentro de las especificaciones |

| Arrastramiento (carga a largo plazo) | Predecir la deformación durante la vida útil | Fluencia |

English

English Español

Español